В соответствии с современными требованиями, предъявляемыми к предприятиям нефтедобычи по обеспечению промышленной безопасности, можно отметить ряд направлений по антикоррозионным мероприятиям требующих:

- Повышения уровня экологического и технического контроля ;

- Повышения управляемости и прогнозируемости коррозионных процессов при подготовки нефти;

- Рациональная организация системы мониторинга за коррозионной обстановкой включая оптимальное

- применения химических реагентов, обеспечивающее защиту от коррозии не менее 90% ведет к многократному снижению аварийности.

- Снижение коррозионного износа оборудования ведет к снижению затрат и создает условия для увеличения межремонтного пробега технологического оборудования, за счет повышения управляемости и прогнозируемости процессов при подготовки нефти.

- Накопления и систематизации данных, позволяет получить информацию для перехода к эксплуатации оборудования по текущему состоянию.

Процессы коррозии на объектах нефтедобычи оцениваются как по коррозионной агрессивности технологических сред, так и по химической устойчивости металла, из которого изготовлено технологическое оборудование, то есть его коррозионной стойкостью.

На установках подготовки нефти наибольшей агрессивностью по отношению к металлу аппаратов и трубопроводов обладают технологические среды, содержащие в своем составе воду с растворенными в ней кислородом воздуха и минеральными солями, хлороводород, сероводород, растворы гидроксида натрия.

По мнению ведущих западных и российских специалистов занимающихся изучением коррозионного износа нефтяного оборудования, можно выделить ряд существенных факторов, с которыми можно столкнуться в перспективе:

- повышение серосодержащих соединений;

- не готовность оборудования работать при переработке сернистых и тяжелых нефтей;

- увеличение рисков, ведущих к отказам оборудования под влиянием коррозии , особенно при остановках технологических установок;

- усиление влияния коррозионно-активных соединений (сера, соли, сернистых соединений и органических хлоридов ).

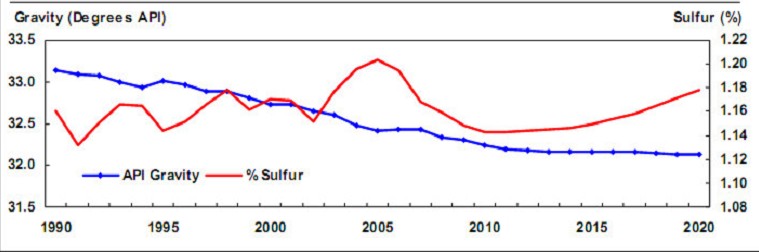

Данное предположение связано с реальными прогнозами Европейской комиссии ЕС по увеличению добычи сернистой и тяжелой нефти до 2020 года.

Рис.1. График прогноза Европейской комиссии ЕС по добыче

высокосернистой и тяжелой нефти до 2020 года.

В первую очередь в условиях изменения коррозионной активности рабочей среды и нестабильной эксплуатации оборудования коррозионному износу подвержены колонны, емкости, корпуса теплообменников и трубопроводы. В этих условиях, помимо общей коррозии серьезной проблемой для целостности оборудования являются локальные виды коррозии (питтинговая, язвенная, межкристаллитная), а также коррозионное растрескивание. При этом прогнозирование и контроль оборудования существующими средствами в настоящее время крайне сложен и неоднозначен.

На процессы протекания локальных видов коррозии и коррозионного растрескивания существенное влияние оказывает ряд специфических факторов эксплуатации оборудования технологических установок .

К таким специфическим факторам следует отнести:

- применение химико-технологических методов защиты оборудования, в т.ч. и с применением ингибиторов;

- проведение операции пропаривания аппаратов и трубопроводов перед проведением ремонтных работ с образованием коррозионно-агрессивных конденсатов;

- простои оборудования при проведении ремонтно- восстановительных работ или по другим причинам, при наличии в оборудовании коррозионно-агрессивных отложений и атмосферной влаги и кислорода .

Решение проблемы антикоррозионной защиты оборудования объектов нефтедобычи, невозможно без проведения детального анализа особенностей и причин коррозионного поражения металла при эксплуатации, как в регламентных, так и отличающихся от регламентных режимах. Существенную роль при этом отводится человеческому фактору и системной методологии по контролю рабочей среды и своевременности антикоррозионных мероприятий, проводимых при нейтрализации коррозионно-активных элементов, присутствующих в рабочей среде, в процессе добычи и подготовки нефти. Большинство специалистов, занимающихся мониторингом коррозии, воспринимают коррозию на оборудовании как постоянный и непрерывный процесс, на основе измеряемых данных скоростей коррозии во времени. Обычно период определения скорости коррозии составляет один раз в месяц. В реальных условиях, протекание коррозионных процессов несет иной характер и это связано с периодическими изменением концентраций коррозионно-активных элементов во времени. Исследования показали, что коррозия может возникнуть в связи с изменением условий процесса добычи, даже после нескольких лет стабильного обслуживания, и привести к интенсивной точечной коррозии. Анализ эффективности антикоррозионных мероприятий на предприятиях нефтедобычи в РФ в настоящее время показал, что существует большая зависимость от оперативности получения данных и своевременности последующих управленческих решений. При этом получаемая информация о коррозионном износе оборудования не имеет переменных процесса во времени, а лишь данные средне статистических измерений, что недостаточно для определения причин и условий коррозионной активности среды. При анализе и выводах важно осуществлять систематическую оценку применяемых методов контроля для последующей расчетов возможных рисков по отказам на технологическом оборудовании, а также для определения эффективности профилактических мер и мероприятий при осуществлении антикоррозионных мероприятий.

Антикоррозионные мероприятия могут дать эффект только в том случае, когда человеческий потенциал повысит эффективность управленческих решений. В настоящее время примеры ошибочных решений - это ошибки при выборе и применении ингибиторов, материального исполнения, типа покрытий и эксплуатационные технологические регламента. Все выше указанные ошибки ведут к материальным потерям, снижению производительности и эффективности производства.

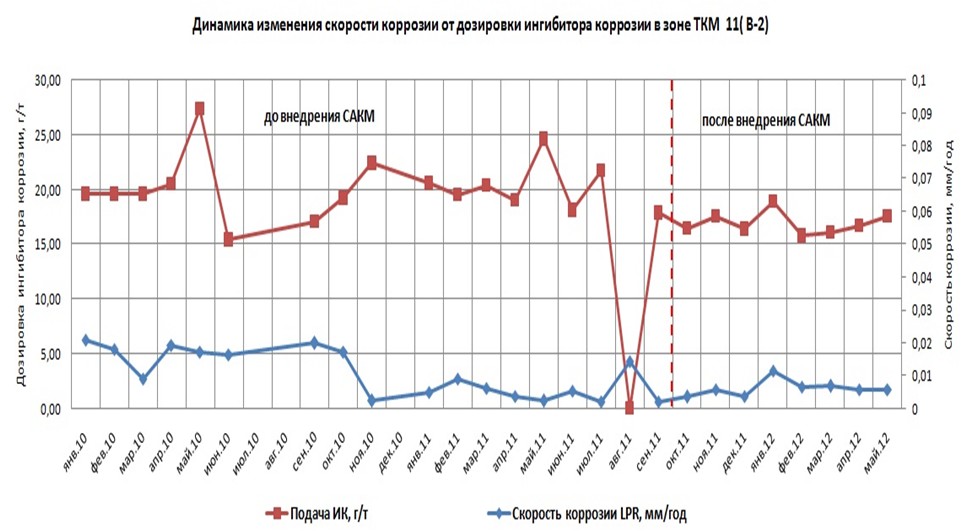

Не эффективное применение антикоррозионных мероприятий сказывается на экологическое воздействие на окружающую среду, потери дорогих химических реагентов, загрязнения технологических потоков от продуктов коррозии, снижение эффективности, производительности и остановки производства. С внедрением систем коррозионного мониторинга реального времени специалисты получили возможность использовать показатель скорости коррозии как еще одну переменную, которая позволила своевременно менять дозирование химических реагентов для оптимизации коррозионных процессов.

Внедрение систем коррозионного мониторинга реального времени позволило резко повысить информативность как о коррозионных процессов, так и по работе исполнительных устройств и действий персонала.

Таким образом, коррозионный мониторинг реального времени позволил сделать коррозионный процесс более информативным и своевременно корректировать антикоррозионную программу и хим. реагенты на технологическом оборудовании. В то же время человеческий фактор являлся "столбом" неэффективного управления защитой от коррозии технологического оборудования. Статистика показала, что более 60% решений применяется не верно, как следствие это запоздалые или несвоевременные решения.

С внедрением систем коррозионного мониторинга реального времени специалисты получат возможность использовать показатель скорости коррозии как еще одну переменную, которая позволит оптимизировать применение химических реагентов для того, чтобы свести к минимуму повреждение оборудования, увеличить производства, на основе непрерывного контроля коррозионных повреждений до приемлемого уровня. действия рабочих сред на металл технологического оборудования. Это дало серьезный стимул для развития новых технологий коррозионной защиты в мировой нефтедоьыче. Ниже представлена география развития систем коррозионного мониторинга реального времени в разных странах.

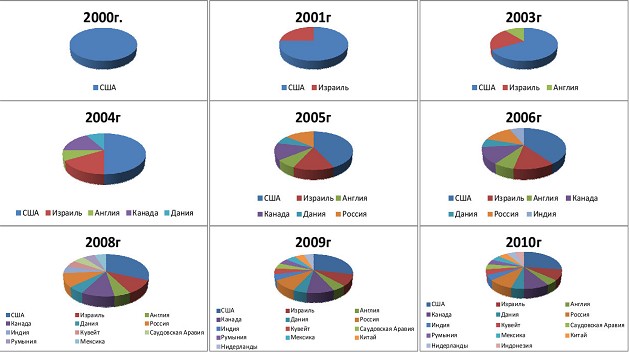

Рис 2. Динамика развития систем реального времени в мире.

"Корсистем" является лидером в РФ по разработке систем коррозионного мониторинга реального времени. Уже более восьми лет "Корсистем" на практике доказывает свою состоятельность и квалификацию в защите оборудования от коррозии, с применением систем коррозионного мониторинга реального времени.

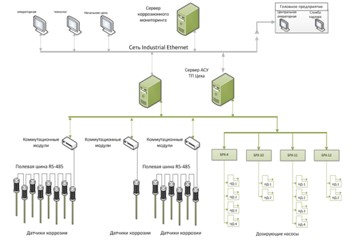

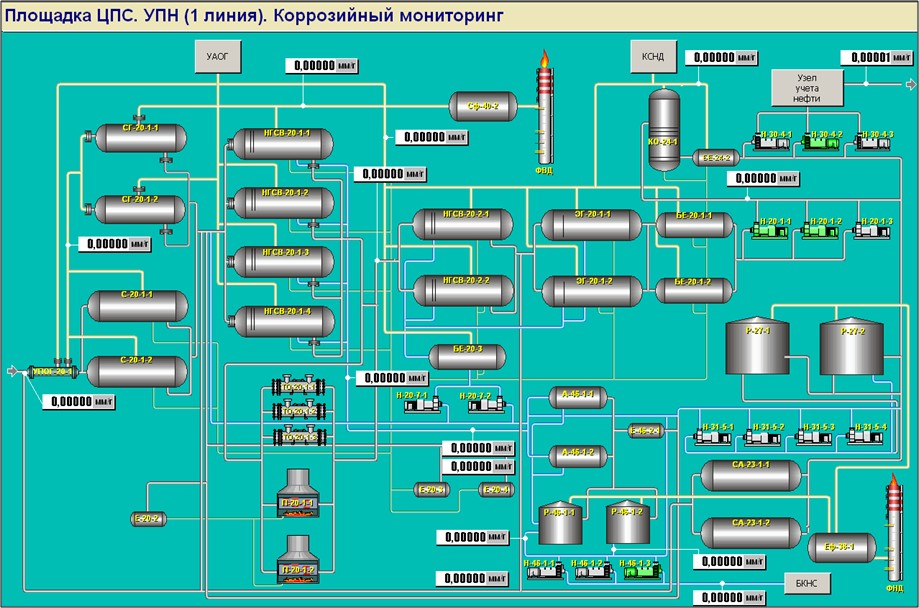

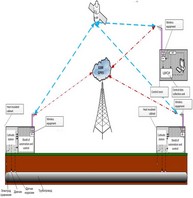

Система коррозионного мониторинга позволяет не только оптимизировать применение ингибиторов, но и повысить надежность эксплуатации технологического оборудования путем систематизации и внедрения современных методов и средств контроля коррозионных процессов в режиме реального времени. Принцип действия системы коррозионного мониторинга построен на получении непрерывных показаний с датчиков контроля, определяющих динамику коррозионных процессов и последующей оптимизации, вносимых в рабочую среду химических реагентов. При этом система коррозионного монитоинга реального времени, посредством средств АСУ и ПО осуществляет сбор, обработку и визуализацию информации о ходе коррозионных процессов на технологическом оборудовании установки во время эксплуатации. Все принимаемые данные отображаются на мониторе в режиме настоящего времени.

Структурная схема системы коррозионного монитинга на ЦПС "Ю-Х"

ООО " Нарьянмарнефтегаз"

МНЕМО схема системы коррозионного монитинга на ЦПС "Ю-Х"

ООО " Нарьянмарнефтегаз"

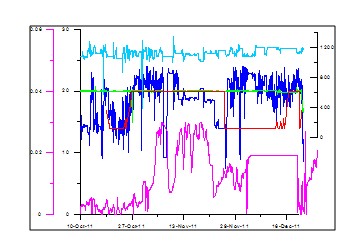

Тренды получаемые системой коррозионного монитинга на ЦПС "Ю-Х"

ООО " Нарьянмарнефтегаз"

Сравнительные тренды До внедрения и после внедрения системы коррозионного монитинга на ЦПС "Ю-Х" ООО " Нарьянмарнефтегаз"

Структурная схема системы коррозионного монитинга на объектах нефтедобычи

Схема организации беспроводной связи при организации коррозионного мониторинга

Системы коррозионного мониторинга реального времени на объектах нефтедобычи

e-mail: info@korsystem.ru

Защита технологического оборудования и трубопроводов от коррозии:

- Системы коррозионного мониторинга реального времени на объектах нефтехимпереработки;

- Оценка коррозионных процессов на объектах нефтедобычи ;

Научно-технические разработки в области экспертизы промышленной безопасности и защиты оборудования от коррозии:

Экспертиза промышленной безопасности опасных производственных объектов: